Печатные платы – конструкционная база, без которой сегодня не обходится ни одно сложное радио- или электронное устройство в микропроцессорной технике. Изготовление данной основы предполагает использование специальных сырьевых материалов, а также технологий формирования дизайна несущей пластины. Одним из самых эффективных методов конструкционной формовки применительно к печатным платам является пайка волной, позволяющая автоматизировать сборочные процессы в условиях смешанного монтажа припоя.

Подготовительные мероприятия

Вам будет интересно:Какой выбрать твердотопливный котел "Дакон"

Вам будет интересно:Какой выбрать твердотопливный котел "Дакон"

Начальный этап, в ходе которого решаются две задачи – выбор компонентной базы и перечня необходимых расходных материалов для операции, а также настройка оборудования. В рамках первой задачи, в частности, производится подготовка основы для платы, фиксируются ее размеры и намечаются контуры паяных соединений. Из расходных материалов пайка волной требует подключения специальных агентов для снижения будущего образования окислов. Кроме того, могут использоваться и модификаторы технических свойств конструкции, если планируется ее применять в агрессивных средах.

Вам будет интересно:Схема подключения вентилятора с таймером: принцип работы и порядок соединения

Вам будет интересно:Схема подключения вентилятора с таймером: принцип работы и порядок соединения

Оборудование для выполнения данной операции, как правило, представляет собой компактную, но многофункциональную машину. Возможности типовой установки для пайки волной припоя рассчитываются на обслуживание однослойных или многослойных плат с рабочим диапазоном по ширине порядка 200 мм. Что касается настройки данного аппарата, то в первую очередь устанавливаются динамические характеристики и форма волны. Основная часть этих параметров регулируется через сопло подачи волны, в частности, позволяющее задавать потоку Z- и Т-образные формы. В зависимости от требований к печатному узлу назначаются и показатели скорости с направлением волны.

Флюсование заготовки

Как и в сварочных процессах, при выполнении пайки флюс играет роль очистителя и стимулятора формирования качественного соединения. Применяются порошковые и жидкостные флюсы, но в обоих случаях главная их функция заключается в предотвращении процессов оксидирования металла до начала реакции пайки, иначе припой не свяжет поверхности соединения. Нанесение жидкого флюса производится с помощью распылителя или пенообразователя. На момент укладки смесь должна быть разбавлена с необходимыми активаторами, канифолью и мягкими кислотами, что улучшит реакции. Пенные растворы наносятся с помощью трубчатых фильтров, образующих мелкопузырчатую пену. В процессе пайки волной с металлизацией такие покрытия улучшают смачивание и стимулируют действие модификаторов. Обычно и жидкие, и твердые флюсы предусматривают выполнение отдельных операций промывки или зачистки излишек материала. Но есть и категория несмываемых активных веществ, которые полностью входят в структуру распаечного материала и не требуют какой-либо зачистки в дальнейшем.

Предварительный нагрев

На данном этапе печатная плата готовится к непосредственному контакту с припоем. Задачи нагрева сводятся к снижению термоудара и удалению остатков растворителей и прочих ненужных веществ, которые остались после флюсования. Оснастка для этой операции входит в инфраструктуру установки для пайки волной и представляет собой конвекционный, инфракрасный или кварцевый нагреватель. От оператора требуется лишь правильно настроить температурный режим. Так, если работа ведется с однослойной платой, то температура нагрева может варьироваться в пределах 80 – 90°C, а если речь идет о многослойных (от четырех уровней) заготовках, то тепловое воздействие может укладываться и в рамки 110-130 °С. При большом количестве сквозных металлизированных отверстий особенно в работе с многослойными платами должен обеспечиваться тщательный прерывистый прогрев на скорости повышения температуры до 2 °С/с.

Выполнение пайки

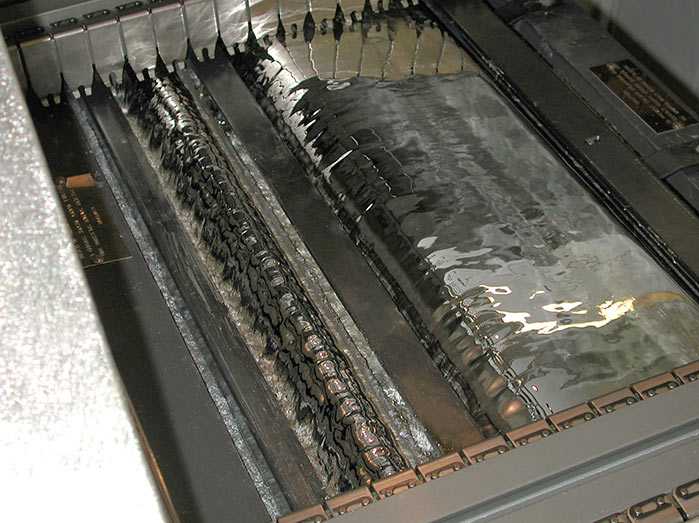

Температурный режим при выполнении припоя устанавливается в диапазоне от 240 до 260 °С в среднем. Важно соблюсти оптимальный для конкретной заготовки уровень термического воздействия, так как понижение градуса может привести к образованию непропаев, а превышение – к структурной деформации функционального покрытия платы. Само время контактной операции длится от 2 до 4 сек., а высота припоя при пайке волной рассчитывает индивидуально с учетом толщины платы. Например, для однослойных конструкций припой должен охватывать примерно 1/3 от толщины конструкции. В случае с многослойными заготовками глубина погружения составляет 3/4 толщины платы. Процесс реализуется следующим образом: с помощью компрессора паечной установки в ванне с расплавленным припоем формируется волновой поток, по которому перемещается плата с размещенными на ней элементами. В момент контакта нижней части платы с припоем происходит образование паянных соединений. Некоторые модификации установок предусматривают возможность изменения наклона несущего конвейера в рамках 5-9°, что позволяет выбирать оптимальный угол для стекания припоя.

Условия охлаждения

Вовсе не обязательно использовать специальные средства для интенсивного охлаждения. Более того, естественное остывание полезнее с точки зрения обретения нормального структурного состояния заготовки. Другое дело, что после завершения пайки волной следует избегать термомеханического напряжения, причиной которого может стать разница в линейном расширении материала обработанных нагретых узлов и основных компонентов платы.

Заключение

Метод волновой термической пайки характеризуется множеством преимуществ от снижения риска деформационных процессов до низкой себестоимости операции. К слову, для выполнения процедуры в полном цикле требуются минимальные организационные трудозатраты по сравнению с альтернативными способами. В то же время прогресс не стоит на месте и сегодня появляются различные модификации технологии. В частности, пайка двойной волной припоя позволяет сегментировать функции потоков, повышая качество соединений на контактном покрытии. Вторая волна наделяется исключительно очищающей функцией, в рамках которой эффективнее устраняются излишки флюса и перемычки припоя. Разумеется, в этом случае не обходится и без усложнения оборудования. Установки дополняются насосами, соплами и блоками управления для каждой волны в отдельности.